销售热线:

0574-86302258

销售热线:

0574-86302258

表面强化技术在单螺杆泵转子上的应用现状及展望

黄吉平,杨玲,冯胜强

(1. 宁波镇海减变速机公司,浙江 宁波 315200;2. 杭州兴龙泵业有限公司,浙江 杭州 310018;3. 中国兵器材料科学研究院宁波分院,浙江 宁波 315103)

摘要:螺杆泵中螺杆的失效形式主要为磨损失效。主要介绍了螺杆泵转子表面强化技术国内外发展水平。在此基础上,分别介绍了激光合金化技术、热喷涂常规涂层技术、稀土增强陶瓷涂层技术,着重介绍了稀土增强陶瓷涂层的耐磨损及防腐蚀性能。对未来发展趋势与应用前景进行了展望。

引言

螺杆泵转子与定子是整机一大关键部件,螺杆最 常见的失效形式是磨损和腐蚀,它的寿命直接影响了该机组的质量。国内现有常用耐磨材料及表面强化技术不能有效提高转子的使用寿命,与进口转子尚有较大差距。为此,研究人员不断探索,试图通过采用高合金耐磨耐腐蚀材料和提高制件硬度来达到延长螺杆磨损寿命,然而,这种方法会使得材料中的贵重金属含量不断提高。此外,螺杆泵的磨损和腐蚀均发生在部件表面,中心部位的高合金材料同样是一个极大浪费造。针对这种情况,采用材料表面喷涂耐磨损、耐腐蚀的涂层和针对陶瓷材料喷涂工艺缺陷实施封堵技术,可以充分发挥涂层材料的作用,大幅度降低制件的制造成本,节约贵重金属资源,该项技术具有良好的社会效益和直接的经济效益。

1 国内外技术差距

在螺杆的表面进行强化处理方面,欧美发达国家尤其是德国始终走在前列。比如,德国最 佳螺杆耐磨损保护技术是由Battenfeld Extrusiontechnik公司新开发的BexaliOJ螺棱覆层技术,使挤出加工生产安全可靠性和耐磨性都达到最 佳状态。试生产结果表明,采用Bexalit覆层保护技术的螺杆,其耐磨损性能比常规的氮化处理螺杆提高幅度达100%。该公司采用的可重复进行的等离子一粉末—镶焊覆层技术。基材和镶焊层之间的金属结合完全、彻底,因此可避免覆层时预热和冷却中应力裂纹。接下来的等离子氮化处理过程使得螺杆螺棱和料筒壁之间的运转性能进一步提高。

目前,国内在螺杆表面进行强化处理方面的技术及成果与欧美发达国家相比还存在较大差距。如国产含镍高铬白口铸铁转子寿命是进口镍硬白口铸铁寿命的78%;45#钢基体转子表面喷焊Ni60+WC预保护转子寿命是33%;45#钢基体转子碳氮共渗处理寿命是44%;45#钢基体转子表面堆焊耐磨焊条与保护转子寿命是40%;45#钢基体表面电镀硬铬转子寿命<22%。由此可见,虽然国内已经在转子基体表面进行了众多处理,但是结果并不尽如人意。

2 激光合金化技术

激光合金化技术国内提出了一种性价比高、具有抗高温粘着磨损和优良抗腐蚀性能的激光合金化技术来进行螺杆的表面强化,以满足成型增强改性塑料原料的需求。采用高科技的纳米超细合金粉,在易磨损的螺杆表面构成激光合金化复合涂层。螺杆基体材料选用40Cr钢,采用红硬性优、抗腐蚀性能良的超细合金粉(1~5μm),具有良好抗粘着磨损的A1超细合金粉(1~5μm)和纳米碳管混合合金,其质量比为1:1:1,组成的化学元素有C,W,Co,Cr,Ni,Mo等。采用固体激光器表面熔覆技术处理,实现涂层与基体的冶金结合。经激光合金化强化后的螺杆使用寿命至少提高了2倍以上。上世纪末,马鞍山矿山研究院针对混凝土湿喷射喷整机泵转子采用高铬铸铁转子使用寿命与国外尚有较大差距问题,开展了一种新型的以45钢为基体材料的硬面预保护转子技术,该技术采用了喷焊工艺,通过在镍基上复合添加Cr、Mo与W,在氧乙炔高温条件下促使形成高硬度高耐磨的第二相六方、立方碳化物,促使生成Laves相与第二相的弥散分布强化喷焊层基体。

3 热喷涂常规涂层技术

近年来,喷涂陶瓷涂层在抗磨损方面显示出了优良的性能,但螺杆转子涂层的破坏往往是因涂层的剥落造成的。目前,造成涂层剥落的直接原因是涂层与基体的结合不利造成了涂层过早剥落,这一现象已经达成了广泛共识。通过观察分析发现,涂层与基体界面处的腐蚀严重的削弱了涂层的结合,使得转子在使用一段时间后就发生涂层成片的脱落,这种现象在有腐蚀性的湿性介质中更为突出。

在现有技术条件下,无论涂层是以烧结或是各种喷涂技术途径形成的,气孔、疏松都是涂层客观存在的缺陷。如能阻断腐蚀介质通过对涂层内部的疏松、气孔对涂层与基体界面的腐蚀,同时提高界面的抗腐蚀能力和进一步提高涂层自身的结构强度,就能有效地提高涂层的结合强度,在该复合技术途径的综合作用下,可以实现在现有技术条件下采用热喷涂陶瓷涂层在螺杆泵转子上的应用。

4 稀土增强陶瓷涂层技术

近年来,宁波镇海减变速机公司通过与杭州兴龙泵业有限公司、中国兵器科学研究院宁波分院合作,研究开发了稀土增强陶瓷涂层技术,并达到了抗磨损、抗腐蚀优良性能的效果。该技术主要途径是:螺杆转子表面防腐涂镀处理——稀土增韧陶瓷粉体处理——高能热喷涂陶瓷涂层——涂层真空有机封堵处理等技术。通过摩擦磨损实验对涂层及基体材料进行了比较测试,测试结果如表1所示。磨损试验选择栓盘干磨损方式进行,对磨体选用¢5mmGCr15钢球,载荷分别为30N、90N。速度为500r/min,磨损时间为30min。Cr12MoV钢经淬火+回火热处理,硬度为HRC58~62。

表1 涂层及基体材料摩擦磨损性能

涂层类型 | 稀土陶瓷涂层 | WC30%+Fe 涂层 | CrC涂层 | 4Cr13钢 | |

摩擦系数 | 0.51 | 0.39 | 0.54 | 0.61 | |

磨 损 量 | 30N | 4.23×10-3 | 7.8×10-3 | 7.52×10-3 | 6.15×10-3 |

90N | 3.23×10-3 | 1.0×10-3 | 5.52×10-3 | 2.47×10-3 | |

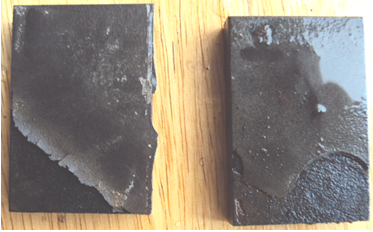

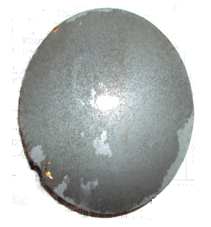

表2为涂层与基体材料抗腐蚀性能实验结果对比图。由图中可以看出,稀土陶瓷涂层的腐蚀性能最 好。腐蚀介质为HCl水溶液腐蚀,HCl+去离子水(10% HCl),PH值1,显强酸性。在经过800h、1500h和2000h的盐雾试验后,表面未发生任何腐蚀现象。相比之下,WC30%+Fe涂层、CrC涂层以及Cr12MoV钢基体的腐蚀情况要比稀土陶瓷涂层的严重很多,尤其是Cr12MoV钢基体在800h以后,其表面腐蚀已经非常严重。四种材料的表面腐蚀情况如图1至图4所示。

表2 涂层及基体材料抗腐蚀性能

涂层类型 | 稀土陶瓷涂层 | WC30%+Fe 涂层 | CrC涂层 | 4Cr13钢 | |

腐蚀 状况 | 800h | 无腐蚀 | 无腐蚀 | 轻微腐蚀 | 严重腐蚀 |

1500h | 无腐蚀 | 严重脱落 | 部成点蚀、鼓泡 | / | |

2000h | 无腐蚀 | / | / | / | |

图1 稀土增强陶瓷涂层2000h腐蚀 图2 WC30%+Fe陶瓷涂层1500h腐蚀样品

图3 CrC陶瓷涂层1500h腐蚀样品 图4 4Cr13钢800h腐蚀样品

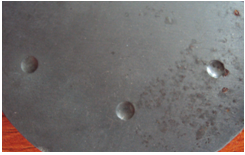

涂层抗变形能力测试结果如图5和图6所示。实验采用布氏硬度压痕法,钢球直径10mm,载荷1800N,测试样品经1500h腐蚀测试后进行压痕测试。

图5 稀土增强陶瓷涂层压痕样品 图6 CrC陶瓷涂层样品

5 展望

在热喷涂耐磨涂层,尤其在螺杆泵技术领域的涂层采用真空浸渗技术封堵涂层缺陷的报道还鲜有报道,且未见成果应用。开展这一领域研究,在国内具有一定的技术先进性,在螺杆泵行业也有领先技术的优势。

宁波镇海减变速机公司借助了国防工业设备及技术的先进优势,在喷涂技术途径上采用了先进的超音速火焰喷涂技术和等离子喷涂技术,获得了优良的涂层质量。涂层防腐技术途径采用了真空封堵技术途径,有效克服了喷涂涂层的制备缺陷,同时也有效地提高了涂层的结构强度。

目前,在涂镀层上应用真空浸渗技术封堵涂镀层中的缺陷的已有研究,但进展较慢,由于受封堵剂的限制,在纳米粒子浸渗剂的领域落后国外。目前兵器行业某研究所从匈牙利引进的真空封堵剂采用了硅酸盐纳米粒子技术,使得铝、镁合金微弧氧化层、铝合金阳极化层的封堵获得良好效果,使得涂层的耐腐蚀性能成倍获得提高。同时,在涂层与基体界面的处理上,采用了无裂纹涂镀层技术,无晶化镀层处理,有效提高了基体的抗腐蚀性能,使45钢基体达到不锈钢的耐酸碱腐蚀能力,有效增加了涂层的抗腐蚀性能。